SIST ISO 3999:2025

(Main)Radiation protection - Apparatus for industrial gamma radiography - Specifications for performance, design and tests

Radiation protection - Apparatus for industrial gamma radiography - Specifications for performance, design and tests

ISO 3999:2004 specifies the performance, design and test requirements of apparatus for gamma radiography with portable, mobile and fixed exposure containers of the various categories defined in Clause 4.

It applies to apparatus designed to allow the controlled use of gamma radiation emitted by a sealed radioactive source for industrial radiography purposes, in order that persons will be safeguarded when the apparatus is used in conformity with the regulations in force regarding radiation protection.

It is emphasised, however, that so far as transport of apparatus and sealed radioactive source is concerned, compliance with ISO 3999:2004 is no substitute for satisfying the requirements of relevant international transport regulations (IAEA Regulations for the safe transport of radioactive materials: IAEA-STI-PUB 998, Safety Standards Series ST-1 and ST-2, and/or the relevant national transport regulations).

The operational use of apparatus for industrial gamma radiography is not covered by ISO 3999:2004. Users of this equipment shall comply with national regulations and codes of practice.

Radioprotection — Appareils pour radiographie gamma industrielle — Spécifications de performance, de conception et d'essais

L'ISO 3999:2004 spécifie les exigences en matière de performance, de conception et d'essais d'un appareillage pour radiographie gamma, comportant des projecteurs portatifs, mobiles ou fixes appartenant aux diverses catégories définies à l'Article 4.

L'ISO 3999:2004 s'applique à un appareillage conçu pour permettre l'utilisation contrôlée du rayonnement gamma émis par une source radioactive scellée à des fins de radiographie industrielle, de façon que le personnel soit en sécurité, quand cette utilisation est faite en conformité avec la réglementation en vigueur en matière de radioprotection.

On souligne cependant, que pour ce qui concerne le transport de l'appareil et de la source radioactive scellée, la conformité aux exigences de la présente Norme internationale ne se substitue pas, pour autant, à la conformité aux exigences des règlements internationaux des transports applicables (Règlement de l'AIEA pour la sûreté des transports des matières radioactives: IAEA-STI-PUB 998, Safety Standards Series ST1 et ST2, et/ou règlements de transport nationaux applicables).

L'utilisation pratique d'un appareillage pour radiographie gamma industrielle n'est pas couverte par la présente Norme internationale. Les utilisateurs de cet équipement doivent se conformer aux règlements et codes de pratique nationaux.

Radiološka zaščita - Naprave za industrijsko gama radiografijo - Specifikacije za delovanje, načrtovanje in preskuse

Ta mednarodni standard določa zahteve za delovanje, načrtovanje in preskuse naprav za gama radiografijo s prenosnimi, mobilnimi ter fiksnimi vsebniki za izpostavljanje različnih kategorij, opredeljenih v točki 4.

Uporablja se za naprave, ki omogočajo nadzorovano uporabo sevanja gama iz zaprtega radioaktivnega vira za namene industrijske radiografije, da so osebe zaščitene, kadar se naprava uporablja v skladu z veljavnimi predpisi glede radiološke zaščite.

Ob tem je treba poudariti, da skladnost s tem mednarodnim standardom v zvezi s prevozom naprave in zaprtega radioaktivnega vira ne nadomešča izpolnjevanja zahtev ustreznih mednarodnih prevoznih predpisov (predpisov Mednarodne agencije za atomsko energijo (IAEA) za varen prevoz radioaktivnih snovi:

IAEA-STI-PUB 998, varnostni standardi serij št. ST-1 in št. ST-2 in/ali ustreznih nacionalnih prevoznih predpisov).

Ta mednarodni standard ne zajema operativne uporabe naprav za industrijsko gama radiografijo. Uporabniki te opreme morajo upoštevati nacionalne predpise in kodekse ravnanja.

General Information

Standards Content (Sample)

SLOVENSKI STANDARD

01-januar-2025

Radiološka zaščita - Naprave za industrijsko gama radiografijo - Specifikacije za

delovanje, načrtovanje in preskuse

Radiation protection - Apparatus for industrial gamma radiography - Specifications for

performance, design and tests

Radioprotection — Appareils pour radiographie gamma industrielle — Spécifications de

performance, de conception et d'essais

Ta slovenski standard je istoveten z: ISO 3999:2004

ICS:

13.280 Varstvo pred sevanjem Radiation protection

2003-01.Slovenski inštitut za standardizacijo. Razmnoževanje celote ali delov tega standarda ni dovoljeno.

INTERNATIONAL ISO

STANDARD 3999

Second edition

2004-12-15

Radiation protection — Apparatus for

industrial gamma radiography —

Specifications for performance, design

and tests

Radioprotection — Appareils pour radiographie gamma industrielle —

Spécifications de performance, de conception et d'essais

Reference number

©

ISO 2004

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2004

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2004 – All rights reserved

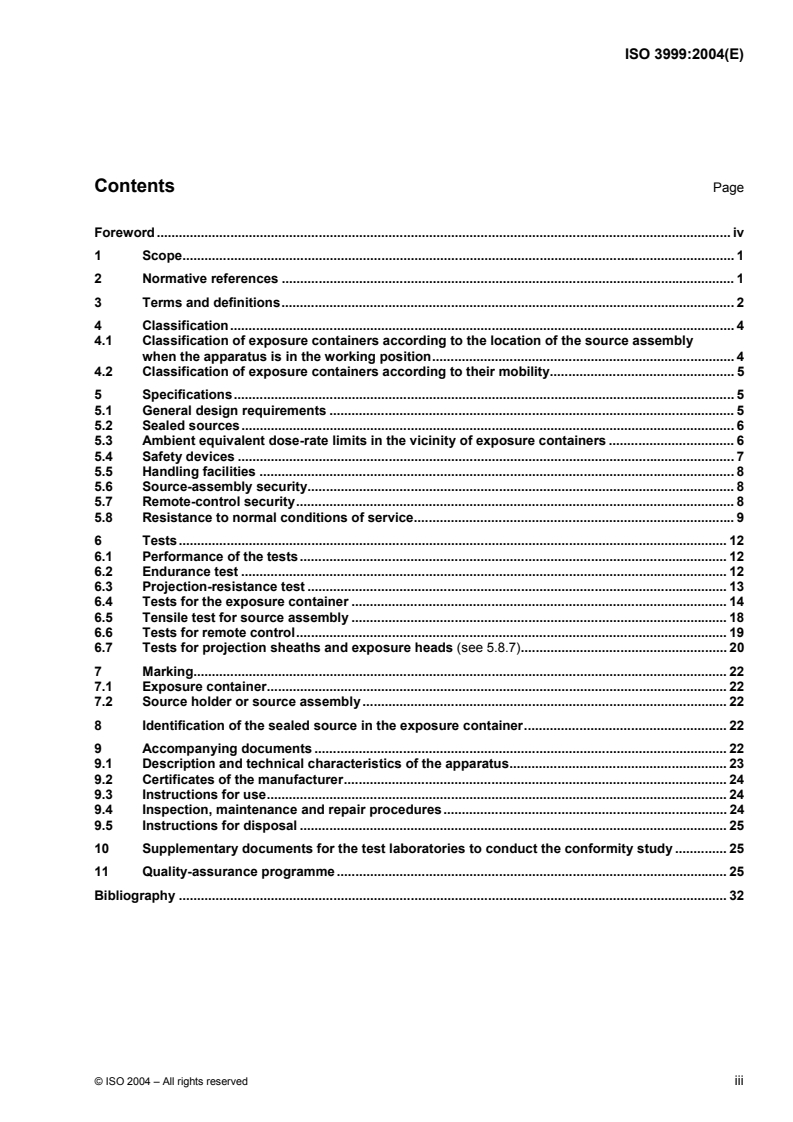

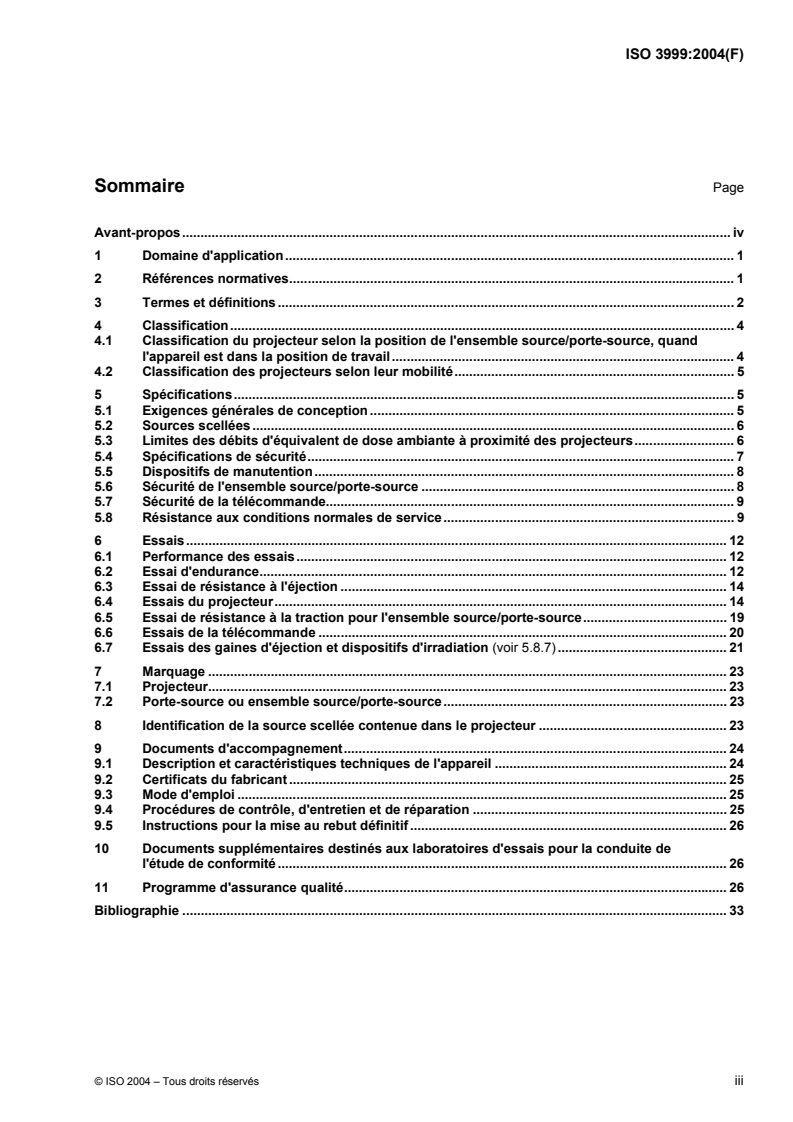

Contents Page

Foreword. iv

1 Scope. 1

2 Normative references . 1

3 Terms and definitions. 2

4 Classification. 4

4.1 Classification of exposure containers according to the location of the source assembly

when the apparatus is in the working position. 4

4.2 Classification of exposure containers according to their mobility. 5

5 Specifications. 5

5.1 General design requirements . 5

5.2 Sealed sources. 6

5.3 Ambient equivalent dose-rate limits in the vicinity of exposure containers . 6

5.4 Safety devices . 7

5.5 Handling facilities . 8

5.6 Source-assembly security. 8

5.7 Remote-control security. 8

5.8 Resistance to normal conditions of service. 9

6 Tests. 12

6.1 Performance of the tests. 12

6.2 Endurance test . 12

6.3 Projection-resistance test . 13

6.4 Tests for the exposure container . 14

6.5 Tensile test for source assembly . 18

6.6 Tests for remote control. 19

6.7 Tests for projection sheaths and exposure heads (see 5.8.7). 20

7 Marking. 22

7.1 Exposure container. 22

7.2 Source holder or source assembly . 22

8 Identification of the sealed source in the exposure container. 22

9 Accompanying documents . 22

9.1 Description and technical characteristics of the apparatus. 23

9.2 Certificates of the manufacturer. 24

9.3 Instructions for use. 24

9.4 Inspection, maintenance and repair procedures. 24

9.5 Instructions for disposal . 25

10 Supplementary documents for the test laboratories to conduct the conformity study . 25

11 Quality-assurance programme . 25

Bibliography . 32

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 3999 was prepared by Technical Committee ISO/TC 85, Nuclear energy, Subcommittee SC 2, Radiation

protection.

This second edition cancels and replaces ISO 3999-1:2000, of which it constitutes a minor revision.

iv © ISO 2004 – All rights reserved

INTERNATIONAL STANDARD ISO 3999:2004(E)

Radiation protection — Apparatus for industrial gamma

radiography — Specifications for performance, design and

tests

1 Scope

This International Standard specifies the performance, design and test requirements of apparatus for gamma

radiography with portable, mobile and fixed exposure containers of the various categories defined in Clause 4.

It applies to apparatus designed to allow the controlled use of gamma radiation emitted by a sealed

radioactive source for industrial radiography purposes, in order that persons will be safeguarded when the

apparatus is used in conformity with the regulations in force regarding radiation protection.

It is emphasised, however, that so far as transport of apparatus and sealed radioactive source is concerned,

compliance with this International Standard is no substitute for satisfying the requirements of relevant

international transport regulations (IAEA Regulations for the safe transport of radioactive materials:

IAEA-STI-PUB 998, Safety Standards Series No. ST-1 and No. ST-2, and/or the relevant national transport

regulations).

The operational use of apparatus for industrial gamma radiography is not covered by this International

Standard. Users of this equipment shall comply with national regulations and codes of practice.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendment) applies.

ISO 361, Basic ionizing radiation symbol

ISO 2919:1999, Radiation protection — Sealed radioactive sources — General requirements and

classification

ISO 7503-1, Evaluation of surface contamination — Part 1: Beta-emitters (maximum beta energy greater than

0,15 MeV) and alpha-emitters

IAEA-STI-PUB 998 (Safety Standards Series No. ST-1):1996, Regulations for the safe transport of radioactive

material

IAEA-STI-PUB 998 (Safety Standards Series No. ST-2):1996, Advisory Material for the IAEA Regulations for

the safe Transport of Radioactive Material Safety Guide

IEC 60068-2-6, Environmental testing — Part 2: Tests — Test Fc: Vibration (sinusoidal)

IEC 60068-2-47, Environmental testing — Part 2-47: Test methods — Mounting of components, equipment

and other articles for vibration, impact and similar dynamic tests

IEC 60846, Radiation protection instrumentation — Ambient and/or directional dose equivalent (rate) meters

and/or monitors for beta, X and gamma radiation

IEC 61000-6-1, Electromagnetic compatibility (EMC) — Part 6: Generic standards — Section 1: Immunity for

residential, commercial and light-industrial environments

IEC 61000-6-2, Electromagnetic compatibility (EMC) — Part 6: Generic standards — Section 2: Immunity for

industrial environments

IEC 61000-6-4, Electromagnetic compatibility (EMC) — Part 6: Generic standards — Section 4: Emission

standard for industrial environments

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply. Certain terms are illustrated in

Figures 1 to 5 which, however, do not purport to illustrate typical or preferred designs.

3.1

ambient equivalent dose rate

dose rate measured as an average over the sensitive volume of the detector

NOTE 1 Measurements of the ambient equivalent dose rate shall be made at 1 m from the surface and additionally at

the surface of the exposure container or at 50 mm from the surface.

NOTE 2 The limits are given in 5.3. The maximum cross-sectional areas of the detectors to be used are given in

6.4.1.2.

cf. ICRU 51.

3.2

apparatus for industrial gamma radiography

apparatus including an exposure container, a source assembly, and as applicable, a remote control, a

projection sheath, an exposure head, and accessories designed to enable radiation emitted by a sealed

radioactive source to be used for industrial radiography purposes

NOTE In the following text, an “apparatus for industrial gamma radiography” can be used for any means of

non-destructive testing using gamma radiation.

3.3

automatic securing mechanism

automatically activated mechanical device designed to restrict the source assembly to the secured position

3.4

beam limiter

shielding device located at the working position designed to reduce the radiation dose rate in directions other

than the directions intended for use

NOTE The beam limiter may be designed to be used in conjunction with an exposure head or may incorporate an

exposure head as an integral part of the device.

3.5

control cable

cable or other mechanical means used to project and retract the source assembly out from and into the

exposure container by means of remote control

NOTE The control cable includes the means of attachment to the source holder.

3.6

control-cable sheath

rigid or flexible tube for guiding the control cable from the remote control to the exposure container and for

providing physical protection to the control cable

2 © ISO 2004 – All rights reserved

NOTE The control-cable sheath includes the necessary connection(s) for attachment to the exposure container and

to the remote control.

3.7

exposure container

shield, in the form of a container, designed to allow the controlled use of gamma radiation and employing a

source assembly

3.8

exposure head

device which locates the sealed source included in the source assembly, in the selected working position, and

prevents the source assembly from projecting out of the projection sheath

3.9

lock

mechanical device with a key used to lock or unlock the exposure container

3.10

locked position

condition of the exposure container and source assembly in the secured and locked position

3.11

maximum rating

maximum activity, expressed as in 7.1.3, of a sealed source specified for a given radionuclide by the

manufacturer, marked on the exposure container and not to be exceeded if the apparatus is to conform to this

International Standard

3.12

projection sheath

flexible or rigid tube for guiding the source assembly from the exposure container to the working position and

having the necessary connections for attachment to the exposure container and to the exposure head, or

including the exposure head itself

3.13

remote control

device enabling the source assembly to be moved to and from a working position by operation from a distance

away from the exposure container

NOTE The remote control includes the control mechanism and, where applicable, also the control cable, the

control-cable sheath and the necessary connections and attachments.

3.14

reserve sheath

sheath containing the length of the control cable, necessary for the projection of the source assembly

3.15

sealed radioactive source

radioactive source sealed in a capsule or having a bonded cover, the capsule or cover being strong enough to

prevent contact with and dispersion of the radioactive material under the conditions of use and wear for which

it was designed

NOTE In the following text, the term “sealed source” is used instead of “sealed radioactive source” for simplification.

(cf. 3.11 of ISO 2919:1999)

3.16

secured position

condition of the exposure container and source assembly, when the sealed source is fully shielded and

restricted to this position within the exposure container

NOTE In the secured position, the exposure container may be unlocked.

3.17

simulated source

source whose structure is the same as that of the sealed radioactive source but not containing any radioactive

material

3.18

source assembly

source holder with a sealed source attached or included

NOTE In cases where the sealed source is directly attached to the control cable without the use of a source holder,

the source assembly is the control cable with the sealed source attached. In cases where the sealed source is not

attached to the control cable nor included within the source holder, the sealed source is the source assembly. In the case

where a simulated source is attached to or included with a source holder or control cable, this becomes a simulated

source assembly.

3.19

source holder

holder, or attachment device, by means of which a sealed source or simulated source can be directly included

in the exposure container (category I apparatus), or fitted at the end of the control cable (category II

apparatus)

NOTE Source holders may be an integral part of the source assembly or may be capable of being dismantled for

sealed source replacement.

3.20

working position

condition of the exposure container and source assembly, when in the position intended for performance of

industrial gamma radiography

4 Classification

4.1 Classification of exposure containers according to the location of the source assembly

when the apparatus is in the working position

4.1.1 Category I

Exposure container from which the source assembly is not removed for exposure (e.g. see Figure 1).

4.1.2 Category II

Exposure container from which the source assembly is projected out through a projection sheath to the

exposure head for exposure. The projection is remotely operated (e.g. see Figure 2).

4.1.3 Category X

Apparatus for gamma radiography designed for special applications where the unique nature of the special

application precludes full compliance with this International Standard, for example:

self propelled intra-tubular gamma radiography apparatus (pipe-line crawler);

gamma radiography apparatus for underwater use.

The exposure container shall comply with this International Standard to the maximum extent possible.

Exceptions and items of non-compliance shall be described in the addenda.

4 © ISO 2004 – All rights reserved

4.2 Classification of exposure containers according to their mobility

4.2.1 Class P

Portable exposure container, designed to be carried by one or more persons. The mass shall be not more

than 50 kg.

4.2.2 Class M

Mobile, but not portable, exposure container designed to be moved easily by suitable means provided for the

purpose.

4.2.3 Class F

Fixed installed exposure container, or one with mobility restricted to the confines of a defined working location.

5 Specifications

5.1 General design requirements

5.1.1 Apparatus for industrial gamma radiography shall be designed for the conditions likely to be

encountered in use.

5.1.2 The design of class P and M apparatus shall ensure that the apparatus withstands the effects of

corrosion under the intended conditions of use.

5.1.3 The design of class P and M apparatus shall ensure continued operation under environmental

conditions of moisture, mud, sand and other foreign materials.

NOTE If feasible, a test for continued operation under environmental conditions of moisture, mud, sand and other

foreign materials, will be developed and will be issued as an addendum.

5.1.4 The design of the apparatus shall ensure satisfactory operation over the temperature range −10 °C to

45 °C.

5.1.5 The operating voltage and the insulation resistance of electric circuits of power-operated apparatus for

industrial gamma radiography shall comply with the relevant IEC standards.

5.1.6 The design of the apparatus shall ensure that any non-metallic components (e.g. rubber, plastics,

jointing and sealing compounds, lubricants) will not suffer any damage from radiation that will diminish the

safety of the apparatus during its design life as specified by the manufacturer.

5.1.7 Putting the exposure container outside or into the secured position shall be possible without bringing

parts of the human body into the beam of radiation.

5.1.8 Connecting or disconnecting the projection sheath and/or the remote control from the exposure

container shall be possible without bringing parts of the human body into areas where the ambient equivalent

dose rate exceeds 2 mSv/h (200 mrem/h).

5.1.9 The design of any replacement component, including the source assembly, shall ensure that

its interchange with the original component will not compromise the design safety features of the apparatus.

5.1.10 For class P and M exposure containers, the design of the apparatus shall provide appropriate means

for the secure mounting of the remote control and projection sheath (if applicable) to the exposure container in

different positions of use.

5.1.11 The exposure container shall be designed in such a way as to discourage dismantling by

unauthorized personnel. Those components which cause the source assembly to be retained in the secured

or locked position shall be designed so that they can only be dismantled by using a special tool or removing a

seal or removing a label that gives warning of the significance of the dismantling. The apparatus shall be

designed so that it is impossible for the source assembly to be extracted from the back of the exposure

container whilst operating the apparatus, or connecting or disconnecting the remote control.

5.1.12 All materials providing radiological protection shall maintain their shielding properties at a temperature

of 800 °C. When using materials with melting temperatures below 800 °C, the designer shall take into account

the need to completely contain the shielding materials at this temperature. When using materials with melting

temperatures above 800 °C, the designer shall take into account the possible eutectic alloying of the shielding

materials with surrounding materials at temperatures below 800 °C.

5.1.13 Wherever depleted uranium is used for shielding, it shall be clad or encased with a non-radioactive

material of sufficient thickness to absorb the emitted beta radiation and to limit corrosion and prevent

contamination. The source tunnel through the depleted uranium shall also be clad or encased with a non-

radioactive material to limit abrasion, corrosion and consequential deformation. Limitation of abrasion shall be

demonstrated by satisfactory performance of a test consisting of the examination of the simulated source

assembly, to demonstrate that there is no abrasion of the source tunnel which could lead to contamination by

depleted uranium.

5.1.14 The exposure container shall be designed in such a way as to maintain its shielding properties

specified in Table 1 under the conditions of the tests specified in 5.8, except the accidental-drop test (5.8.4.6).

5.2 Sealed sources

Sealed sources shall be in compliance with the requirements of ISO 2919.

5.3 Ambient equivalent dose-rate limits in the vicinity of exposure containers

Exposure containers shall be made in such a way that, when in the locked position with the protective cap

installed, if applicable, and loaded with a sealed source corresponding to the maximum rating, the ambient

equivalent dose rate, when checked according to the shielding-efficiency test described in 6.4.1, shall not

exceed the limit in column (4) and one or other of the limits in columns (2) and (3) of Table 1 for the

appropriate class of exposure container.

Table 1 — Ambient equivalent dose-rate limits

1 2 3 4

Maximum ambient equivalent dose rate,

mSv/h (mrem/h)

Class

On external surface of At 50 mm from external At 1 m from external surface

container surface of container of container

P 2 0,5 0,02

(200) (50) (2)

M 2 1 0,05

(200) (100) (5)

F 2 1 0,1

(200) (100) (10)

6 © ISO 2004 – All rights reserved

5.4 Safety devices

5.4.1 Securing devices

5.4.1.1 Locks

All exposure containers shall be equipped with a key-operated integral lock to ensure that the change of state

of the exposure container from the locked position can only be achieved by a manual unlocking operation

using the key.

The lock shall be either lockable without the key, or of a type from which the key can only be withdrawn when

the container is in the locked position. The lock shall retain the exposure container and the source assembly in

the secured position and shall not, if the lock is damaged, prevent the source assembly when it is in the

working position from being returned to the secured position. The lock shall comply with the lock-breaking

tests described in 5.8.4.2 and 6.4.2.

5.4.1.2 Operation of the automatic securing mechanism

The exposure container shall be designed so that it is only possible to release the automatic securing

mechanism by means of a deliberate operation on the exposure container, which may be remotely activated.

When the source assembly is returned to the location of the secured position, the exposure container and the

source assembly shall go automatically to the secured position.

It shall not be possible to lock the exposure container unless the source assembly is in the secured position.

For a category II exposure container, it shall not be possible to release the source assembly from the secured

position unless a secure attachment is made between the control cable and the source assembly, between

the control-cable sheath and the exposure container, and between the projection sheath and the exposure

container.

For an exposure container using a remote control, it shall not be possible to completely detach the remote

control unless the exposure container is in the secured position.

5.4.2 Indications of secured position or not

The apparatus shall be designed such that it is possible for the operator to determine if the source holder is in

the secured position from a distance of at least 5 m. If these indications are on the container, they shall be

clearly recognizable at a distance of 5 m in the direction of the attachment of the remote control in normal

1)

conditions of use . If colours are used, green shall indicate that the source holder is in the secured position

and red shall indicate that the source holder is not. Colours shall not be the sole means of identification. All

indications shall be clear and reliable.

Manufacturers must specify in their instructions for use of the apparatus that a radiation survey meter must be

used to determine the position of the sealed source. The requirements for the radiation survey meter to be

properly calibrated and functional shall be in accordance with IEC 60846.

Refer to IEC 60846 for the requirements on calibration and maintenance of radiation survey meters.

1) Some national regulatory authorities require the provision of sealed source position indicators on the exposure

container. To fully comply with such requirements, it would be necessary to detect that the sealed source is in the position

indicated.

5.4.3 System failure of the remote control in normal conditions of use

The remote-control system which is not manually operated shall either:

a) be designed so that a failure of this system causes the exposure container and the source assembly to

revert to the secured position; or

b) be accompanied by an emergency device (preferably manual) and/or a procedure, permitting the return of

the source assembly to the secured position.

5.5 Handling facilities

5.5.1 Class P exposure containers shall be provided with at least one carrying handle.

5.5.2 Class M exposure containers shall be provided with lifting mounts by which they can be easily hoisted.

If a trolley is used for moving a class M exposure container, its conditions for safe use shall be specified and

operating instructions shall be supplied.

Where a trolley is used, it shall be tested with any immobilizing device engaged to ensure that it is not capable

of moving alone down a smooth steel-plate with a slope of 10 %, and it shall not be capable of tipping on the

same surface.

5.6 Source-assembly security

5.6.1 The source holder shall be designed in such a way that it cannot release the sealed source in normal

conditions of use, and shall provide it with positive retention. For a reusable source holder, the sealed source

must be fitted in the source holder by at least two mechanical actions having different and combined effects

(e.g. screw and clip, or screw and pin).

5.6.2 It shall be possible to connect or disconnect the source assembly from the end of the control cable

without the use of any tool, with the exception of a source assembly which is inseparably attached to the

control cable.

5.6.3 The exposure container must be designed in such a way that the source or source assembly may not

be released inadvertently.

The sealed source or the source assembly in a category I exposure container shall only be removed during

routine replacement by at least two actions having different and combined mechanical effects (e.g. clip and

screw).

If the unloading of the source assembly of a category II exposure container does not involve projection in a

specially fitted transfer container, the above requirements for category I exposure containers shall apply.

5.7 Remote-control security

5.7.1 The remote control shall have a stop on the control cable to prevent loss of control and

disengagement of the cable from the remote control.

5.7.2 Control mechanisms of the remote control shall be clearly marked to indicate the directions of control

movement to expose and to retract the source assembly.

5.7.3 The remote control must comply with IEC 61000-6-1, IEC 61000-6-2 and IEC 61000-6-4 standards for

electromagnetic compatibility.

8 © ISO 2004 – All rights reserved

5.8 Resistance to normal conditions of service

5.8.1 General

The design of the apparatus shall ensure continued operation under normal conditions of use. This shall be

demonstrated by satisfactory performance of the tests indicated in this clause.

These tests shall be carried out on prototypes that shall comply with the design requirements stated in 5.1 to

5.7. Two entire apparatuses (A) and (B) (see 6.1) are required.

If tests according to IAEA-STI-PUB 998 for type B packages on the exposure container alone have been

passed, the test described in 5.8.4.6 is not necessary. The other tests can be carried out with one apparatus

only.

5.8.2 Endurance test (see 6.2)

This test is carried out on the entire apparatus (B), equipped with a simulated source assembly. After having

undergone the endurance test described in 6.2, the apparatus must remain usable without any advanced sign

of fatigue. In particular, it must be ensured that

the automatic securing mechanism, remains operational, and

the lock operation remains effective and in accordance with the requirements of 5.4.1.1.

5.8.3 Projection resistance test for category II exposure containers (see 6.3)

This test is carried out before and after the following tests:

on exposure container (B) having undergone the shielding efficiency, vibration and shock tests;

on simulated-source assembly (B) having undergone the vibration and tensile tests;

on remote-control devices (B) having undergone the crushing and bending, kinking and tensile tests; and

on projection sheaths (B) having undergone the crushing and bending, kinking and tensile tests.

The maximum force which shall be applied to the control lever to move the source assembly from the secured

position to the working position and return it to the secured position shall be not greater than 125 % of the

maximum force which it had been necessary to apply to move the source assembly in the same configuration

before starting any of these tests.

5.8.4 Tests for exposure containers

5.8.4.1 Introduction

The tests referred to in 5.8.4.2, 5.8.4.3, 5.8.4.5. and 5.8.4.6., shall be carried out in the order shown on the

same individual class P or M exposure container (B) which has already undergone the endurance test

described in 6.2 (see 5.8.2).

The test referred to in 5.8.4.4 shall be carried out on the second class P or M exposure container (A) which

has already undergone the shielding-efficiency test described in 6.4.1 (see 5.3).

An exposure container shall remain operable (the source assembly shall be brought into the working position

and back to the secured position) and still comply with the corresponding requirements of this subclause and

5.3 to 5.6 after having undergone each of the following tests except the accidental-drop test.

5.8.4.2 Lock integrity

The lock shall remain operational and effective after having undergone the lock-breaking test (6.4.2), the

vibration-resistance test (6.4.5) and the horizontal-shock-resistance test (6.4.6.1).

5.8.4.3 Handle, attachment part or lifting mount (see 6.4.3)

Each handle, attachment part or lifting mount which could be used for securing a class P exposure container

or each lifting mount of class M exposure containers shall be designed to withstand a force equivalent to

25 times the total mass of the exposure container. The handle or lifting mount shall remain attached to the

exposure container.

5.8.4.4 Vibration-resistance test (see 6.4.5)

This test is carried out on the exposure container (B) having undergone the shielding-efficiency test

(see 6.4.1).

After completing the test procedure, the apparatus shall be fully operational (all functions of the apparatus

continue to operate correctly).

5.8.4.5 Shock (see 6.4.6)

After having undergone the shock-resistance tests described in 6.4.6, the apparatus shall be fully operational

(all functions of the apparatus continue to operate correctly).

5.8.4.6 Accidental drops (see 6.4.4)

After the exposure container has been subjected to the accidental-drop test in 6.4.4, the sealed source shall

be retained in the exposure container and the ambient equivalent dose rate shall not exceed 1,5 times the

limits specified in column 4 of Table 1.

Conformity with the specification laid down shall be checked by extrapolation from tests carried out using a

sealed source of activity which is sufficient for the results obtained to be significant, taking into account the

sensitivity threshold of the measuring methods and instruments.

5.8.5 Tensile test for the source assembly and its connecting devices for category II exposure

containers (see 6.5)

This test shall stress each individual part of the source assembly (B).

The source assembly shall remain operable and maintain its structural integrity after having undergone the

tensile test.

At the conclusion of this test, the complete system shall remain operable.

5.8.6 Crushing and bending (see 6.6.1), kinking (see 6.6.2) and tensile (see 6.6.3) tests for remote

control

These tests shall be performed on the same individual remote control (B) in the order indicated.

At the conclusion of these tests, the remote control shall maintain integrity.

Additionally, the remote control shall remain operable and the exposure container shall comply with the

requirement of Table 2.

10 © ISO 2004 – All rights reserved

When the remote control is laid out as shown in Figure 3, the maximum force which shall be applied to

completely project out and retract the control cable through the exposure container (the projection sheath

being in the rectilinear position) shall be not more than 125 % of the maximum force which had to be applied

before the test, when the remote control was in the same configuration before the tests.

At the conclusion of these tests, the complete system shall remain operable.

Table 2 — Tests

Specifi-

Equipment Test

cations

a

Type Category Class Subclause Type Subclause

I II P M F

(B) X X X X X 5.8.2 Endurance 6.2

Entire apparatus

(B) X X X X X 5.8.3 Projection resistance before and after

6.3

endurance tests

(A)(B) X X X X X 5.3 Shielding efficiency 6.4.1

(B) X X X X X 5.8.4.2 Lock breaking 6.4.2

(B) X X X X 5.8.4.3 Handle, attachment part or lifting 6.4.3

mount

Exposure container

(B) X X X X 5.8.4.4 Vibration resistance 6.4.5

(B) X X X X 5.8.4.5 Shock 6.4.6

(A) X X X X X 5.8.4.6 Accidental drops 6.4.4

Source assembly and its Tensile

X 5.8.5 6.5

connecting device

(B) X X X X 5.8.6 Crushing and bending 6.6.1

Remote control (B) X X X X 5.8.6 Kinking 6.6.2

(B) X X X 5.8.6 Tensile 6.6.3

(B) X X X X 5.8.7 Crushing and bending 6.7.2

b

Projection sheaths (B) X X X X 5.8.7 Kinking 6.7.3

(B) X X X 5.8.7 Tensile 6.7.4

a

The tests are performed on two different apparatuses, indicated (A) and (B).

b

Test to be carried out only on flexible projection sheaths.

5.8.7 Crushing and bending (see 6.7.2), kinking (see 6.7.3) and tensile (see 6.7.4) tests for projection

sheath (see Figure 5)

These tests shall be performed on the same individual (B) projection sheath in the order indicated.

The projection sheath shall remain completely and safely operable (the projection sheath shall not have

suffered any damage which would prevent the source assembly from sliding through the projection sheath)

and still comply with the requirements of this subclause after having undergone each of the crushing and

bending (see 6.7.2), kinking (see 6.7.3) and tensile (see 6.7.4) tests.

At the conclusion of these tests, the projection sheath shall maintain integrity and it shall be shown that any

elongation will have no detrimental effect on safety.

At the conclusion of these tests, the complete system shall remain operable.

6 Tests

6.1 Performance of the tests

Approval testing of prototypes should be carried out according to ISO 9000 by

a) either a body independently accredited according to ISO 9000, or

b) a body which is recognized by a national government as being qualified to make a full and impartial

assessment.

The organization carrying out the tests shall have access to the documents listed in Clause 10.

Unless the test organization has already carried out identical tests or more constraining tests for other

regulations, the two prototype apparatuses referenced (A) and (B) shall be subjected to the tests given in

Table 2 in the order indicated, and shall fulfil the criteria for the individual tests specified in 5.8.

If the exposure container is designed for use in more than one class and/or category, the prototype shall be

subjected to the tests of each appropriate class and/or category.

In addition to these prototype tests, a test to prove the shielding efficiency shall be carried out by the

manufacturer on each exposure container manufactured. Similarly, a test for checking the quality of the

source assembly shall be carried out by the manufacturer on each source assembly manufactured, according

to Clause 11.

6.2 Endurance test

6.2.1 Objective

The test aims to check the resistance to fatigue and wear of the different components utilized during the

movement of the state of the exposure container from the secured position to the working position, and its

return to the secured position (in particular, the automatic securing mechanism, connecting devices between

the remote control and the source assembly, and any related indicators).

6.2.2 Principle

The test shall be carried out in such a manner that the normal operating sequences of the apparatus be

alternately reproduced by the inversion of the movement direction.

During each cycle, the automatic securing mechanism must be released and the source assembly must move

from the secured position to the working position and then return to the secured position.

Movement rate:

The minimum movement rate for the category I exposure container shall be 30 revolutions per minute or

one second per full cycle, whichever is faster. The movement rate must remain constant until the source

assembly is stopped at each half of the cycle.

The minimum movement rate for the category II exposure container shall be 0,75 m per second of linear

movement of the source assembly. The movement rate must remain constant until the source assembly

is stopped at each end of the cycle.

The force required to perform the test shall be twice that measured in accordance with 6.3

(projection-resistance test).

12 © ISO 2004 – All rights reserved

6.2.3 Procedure

The complete category II exposure container fitted with the remote control and projection sheaths shall be set

up coupled to the test device. The projection length will be the maximum length recommended by the

manufacturer in the specification.

The mounting of these accessories on the apparatus shall be carried out according to the configuration given

in Figure 6, adjusting for length as detailed in Figure 6.

For categories I and II, the total number of cycles shall be carried out according to Table 3.

Table 3 — Cycles for endurance test

Types of cycles Number of cycles

Normal cycles 50 000

a

Cycles for the remote-control emergency device(s), if any 10

Total number of cycles 50 010

a

Cycles carried out on the emergency device for non-manually operated remote controls.

For category I exposure containers, the entire normal cycle consists of changing the remote control from the

secured position to the working position and back to the secured position. For category II exposure containers,

the entire normal cycle consists of moving the source assembly from the secured position to the working

position and back to the secured position.

The test shall not be interrupted before the first 10 000 cycles and not more than four times during the whole

test to carry out the common maintenance operations (cleaning and lubrication only).

No maintenance of the source assembly or its connection to the remote control is permitted before the source

assembly has been subjected to a number of test cycles equal to twice the number of cycles for which it is

designed. This number of cycles cannot be less than 10 000, as spe

...

INTERNATIONAL ISO

STANDARD 3999

Second edition

2004-12-15

Radiation protection — Apparatus for

industrial gamma radiography —

Specifications for performance, design

and tests

Radioprotection — Appareils pour radiographie gamma industrielle —

Spécifications de performance, de conception et d'essais

Reference number

©

ISO 2004

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2004

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2004 – All rights reserved

Contents Page

Foreword. iv

1 Scope. 1

2 Normative references . 1

3 Terms and definitions. 2

4 Classification. 4

4.1 Classification of exposure containers according to the location of the source assembly

when the apparatus is in the working position. 4

4.2 Classification of exposure containers according to their mobility. 5

5 Specifications. 5

5.1 General design requirements . 5

5.2 Sealed sources. 6

5.3 Ambient equivalent dose-rate limits in the vicinity of exposure containers . 6

5.4 Safety devices . 7

5.5 Handling facilities . 8

5.6 Source-assembly security. 8

5.7 Remote-control security. 8

5.8 Resistance to normal conditions of service. 9

6 Tests. 12

6.1 Performance of the tests. 12

6.2 Endurance test . 12

6.3 Projection-resistance test . 13

6.4 Tests for the exposure container . 14

6.5 Tensile test for source assembly . 18

6.6 Tests for remote control. 19

6.7 Tests for projection sheaths and exposure heads (see 5.8.7). 20

7 Marking. 22

7.1 Exposure container. 22

7.2 Source holder or source assembly . 22

8 Identification of the sealed source in the exposure container. 22

9 Accompanying documents . 22

9.1 Description and technical characteristics of the apparatus. 23

9.2 Certificates of the manufacturer. 24

9.3 Instructions for use. 24

9.4 Inspection, maintenance and repair procedures. 24

9.5 Instructions for disposal . 25

10 Supplementary documents for the test laboratories to conduct the conformity study . 25

11 Quality-assurance programme . 25

Bibliography . 32

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 3999 was prepared by Technical Committee ISO/TC 85, Nuclear energy, Subcommittee SC 2, Radiation

protection.

This second edition cancels and replaces ISO 3999-1:2000, of which it constitutes a minor revision.

iv © ISO 2004 – All rights reserved

INTERNATIONAL STANDARD ISO 3999:2004(E)

Radiation protection — Apparatus for industrial gamma

radiography — Specifications for performance, design and

tests

1 Scope

This International Standard specifies the performance, design and test requirements of apparatus for gamma

radiography with portable, mobile and fixed exposure containers of the various categories defined in Clause 4.

It applies to apparatus designed to allow the controlled use of gamma radiation emitted by a sealed

radioactive source for industrial radiography purposes, in order that persons will be safeguarded when the

apparatus is used in conformity with the regulations in force regarding radiation protection.

It is emphasised, however, that so far as transport of apparatus and sealed radioactive source is concerned,

compliance with this International Standard is no substitute for satisfying the requirements of relevant

international transport regulations (IAEA Regulations for the safe transport of radioactive materials:

IAEA-STI-PUB 998, Safety Standards Series No. ST-1 and No. ST-2, and/or the relevant national transport

regulations).

The operational use of apparatus for industrial gamma radiography is not covered by this International

Standard. Users of this equipment shall comply with national regulations and codes of practice.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendment) applies.

ISO 361, Basic ionizing radiation symbol

ISO 2919:1999, Radiation protection — Sealed radioactive sources — General requirements and

classification

ISO 7503-1, Evaluation of surface contamination — Part 1: Beta-emitters (maximum beta energy greater than

0,15 MeV) and alpha-emitters

IAEA-STI-PUB 998 (Safety Standards Series No. ST-1):1996, Regulations for the safe transport of radioactive

material

IAEA-STI-PUB 998 (Safety Standards Series No. ST-2):1996, Advisory Material for the IAEA Regulations for

the safe Transport of Radioactive Material Safety Guide

IEC 60068-2-6, Environmental testing — Part 2: Tests — Test Fc: Vibration (sinusoidal)

IEC 60068-2-47, Environmental testing — Part 2-47: Test methods — Mounting of components, equipment

and other articles for vibration, impact and similar dynamic tests

IEC 60846, Radiation protection instrumentation — Ambient and/or directional dose equivalent (rate) meters

and/or monitors for beta, X and gamma radiation

IEC 61000-6-1, Electromagnetic compatibility (EMC) — Part 6: Generic standards — Section 1: Immunity for

residential, commercial and light-industrial environments

IEC 61000-6-2, Electromagnetic compatibility (EMC) — Part 6: Generic standards — Section 2: Immunity for

industrial environments

IEC 61000-6-4, Electromagnetic compatibility (EMC) — Part 6: Generic standards — Section 4: Emission

standard for industrial environments

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply. Certain terms are illustrated in

Figures 1 to 5 which, however, do not purport to illustrate typical or preferred designs.

3.1

ambient equivalent dose rate

dose rate measured as an average over the sensitive volume of the detector

NOTE 1 Measurements of the ambient equivalent dose rate shall be made at 1 m from the surface and additionally at

the surface of the exposure container or at 50 mm from the surface.

NOTE 2 The limits are given in 5.3. The maximum cross-sectional areas of the detectors to be used are given in

6.4.1.2.

cf. ICRU 51.

3.2

apparatus for industrial gamma radiography

apparatus including an exposure container, a source assembly, and as applicable, a remote control, a

projection sheath, an exposure head, and accessories designed to enable radiation emitted by a sealed

radioactive source to be used for industrial radiography purposes

NOTE In the following text, an “apparatus for industrial gamma radiography” can be used for any means of

non-destructive testing using gamma radiation.

3.3

automatic securing mechanism

automatically activated mechanical device designed to restrict the source assembly to the secured position

3.4

beam limiter

shielding device located at the working position designed to reduce the radiation dose rate in directions other

than the directions intended for use

NOTE The beam limiter may be designed to be used in conjunction with an exposure head or may incorporate an

exposure head as an integral part of the device.

3.5

control cable

cable or other mechanical means used to project and retract the source assembly out from and into the

exposure container by means of remote control

NOTE The control cable includes the means of attachment to the source holder.

3.6

control-cable sheath

rigid or flexible tube for guiding the control cable from the remote control to the exposure container and for

providing physical protection to the control cable

2 © ISO 2004 – All rights reserved

NOTE The control-cable sheath includes the necessary connection(s) for attachment to the exposure container and

to the remote control.

3.7

exposure container

shield, in the form of a container, designed to allow the controlled use of gamma radiation and employing a

source assembly

3.8

exposure head

device which locates the sealed source included in the source assembly, in the selected working position, and

prevents the source assembly from projecting out of the projection sheath

3.9

lock

mechanical device with a key used to lock or unlock the exposure container

3.10

locked position

condition of the exposure container and source assembly in the secured and locked position

3.11

maximum rating

maximum activity, expressed as in 7.1.3, of a sealed source specified for a given radionuclide by the

manufacturer, marked on the exposure container and not to be exceeded if the apparatus is to conform to this

International Standard

3.12

projection sheath

flexible or rigid tube for guiding the source assembly from the exposure container to the working position and

having the necessary connections for attachment to the exposure container and to the exposure head, or

including the exposure head itself

3.13

remote control

device enabling the source assembly to be moved to and from a working position by operation from a distance

away from the exposure container

NOTE The remote control includes the control mechanism and, where applicable, also the control cable, the

control-cable sheath and the necessary connections and attachments.

3.14

reserve sheath

sheath containing the length of the control cable, necessary for the projection of the source assembly

3.15

sealed radioactive source

radioactive source sealed in a capsule or having a bonded cover, the capsule or cover being strong enough to

prevent contact with and dispersion of the radioactive material under the conditions of use and wear for which

it was designed

NOTE In the following text, the term “sealed source” is used instead of “sealed radioactive source” for simplification.

(cf. 3.11 of ISO 2919:1999)

3.16

secured position

condition of the exposure container and source assembly, when the sealed source is fully shielded and

restricted to this position within the exposure container

NOTE In the secured position, the exposure container may be unlocked.

3.17

simulated source

source whose structure is the same as that of the sealed radioactive source but not containing any radioactive

material

3.18

source assembly

source holder with a sealed source attached or included

NOTE In cases where the sealed source is directly attached to the control cable without the use of a source holder,

the source assembly is the control cable with the sealed source attached. In cases where the sealed source is not

attached to the control cable nor included within the source holder, the sealed source is the source assembly. In the case

where a simulated source is attached to or included with a source holder or control cable, this becomes a simulated

source assembly.

3.19

source holder

holder, or attachment device, by means of which a sealed source or simulated source can be directly included

in the exposure container (category I apparatus), or fitted at the end of the control cable (category II

apparatus)

NOTE Source holders may be an integral part of the source assembly or may be capable of being dismantled for

sealed source replacement.

3.20

working position

condition of the exposure container and source assembly, when in the position intended for performance of

industrial gamma radiography

4 Classification

4.1 Classification of exposure containers according to the location of the source assembly

when the apparatus is in the working position

4.1.1 Category I

Exposure container from which the source assembly is not removed for exposure (e.g. see Figure 1).

4.1.2 Category II

Exposure container from which the source assembly is projected out through a projection sheath to the

exposure head for exposure. The projection is remotely operated (e.g. see Figure 2).

4.1.3 Category X

Apparatus for gamma radiography designed for special applications where the unique nature of the special

application precludes full compliance with this International Standard, for example:

self propelled intra-tubular gamma radiography apparatus (pipe-line crawler);

gamma radiography apparatus for underwater use.

The exposure container shall comply with this International Standard to the maximum extent possible.

Exceptions and items of non-compliance shall be described in the addenda.

4 © ISO 2004 – All rights reserved

4.2 Classification of exposure containers according to their mobility

4.2.1 Class P

Portable exposure container, designed to be carried by one or more persons. The mass shall be not more

than 50 kg.

4.2.2 Class M

Mobile, but not portable, exposure container designed to be moved easily by suitable means provided for the

purpose.

4.2.3 Class F

Fixed installed exposure container, or one with mobility restricted to the confines of a defined working location.

5 Specifications

5.1 General design requirements

5.1.1 Apparatus for industrial gamma radiography shall be designed for the conditions likely to be

encountered in use.

5.1.2 The design of class P and M apparatus shall ensure that the apparatus withstands the effects of

corrosion under the intended conditions of use.

5.1.3 The design of class P and M apparatus shall ensure continued operation under environmental

conditions of moisture, mud, sand and other foreign materials.

NOTE If feasible, a test for continued operation under environmental conditions of moisture, mud, sand and other

foreign materials, will be developed and will be issued as an addendum.

5.1.4 The design of the apparatus shall ensure satisfactory operation over the temperature range −10 °C to

45 °C.

5.1.5 The operating voltage and the insulation resistance of electric circuits of power-operated apparatus for

industrial gamma radiography shall comply with the relevant IEC standards.

5.1.6 The design of the apparatus shall ensure that any non-metallic components (e.g. rubber, plastics,

jointing and sealing compounds, lubricants) will not suffer any damage from radiation that will diminish the

safety of the apparatus during its design life as specified by the manufacturer.

5.1.7 Putting the exposure container outside or into the secured position shall be possible without bringing

parts of the human body into the beam of radiation.

5.1.8 Connecting or disconnecting the projection sheath and/or the remote control from the exposure

container shall be possible without bringing parts of the human body into areas where the ambient equivalent

dose rate exceeds 2 mSv/h (200 mrem/h).

5.1.9 The design of any replacement component, including the source assembly, shall ensure that

its interchange with the original component will not compromise the design safety features of the apparatus.

5.1.10 For class P and M exposure containers, the design of the apparatus shall provide appropriate means

for the secure mounting of the remote control and projection sheath (if applicable) to the exposure container in

different positions of use.

5.1.11 The exposure container shall be designed in such a way as to discourage dismantling by

unauthorized personnel. Those components which cause the source assembly to be retained in the secured

or locked position shall be designed so that they can only be dismantled by using a special tool or removing a

seal or removing a label that gives warning of the significance of the dismantling. The apparatus shall be

designed so that it is impossible for the source assembly to be extracted from the back of the exposure

container whilst operating the apparatus, or connecting or disconnecting the remote control.

5.1.12 All materials providing radiological protection shall maintain their shielding properties at a temperature

of 800 °C. When using materials with melting temperatures below 800 °C, the designer shall take into account

the need to completely contain the shielding materials at this temperature. When using materials with melting

temperatures above 800 °C, the designer shall take into account the possible eutectic alloying of the shielding

materials with surrounding materials at temperatures below 800 °C.

5.1.13 Wherever depleted uranium is used for shielding, it shall be clad or encased with a non-radioactive

material of sufficient thickness to absorb the emitted beta radiation and to limit corrosion and prevent

contamination. The source tunnel through the depleted uranium shall also be clad or encased with a non-

radioactive material to limit abrasion, corrosion and consequential deformation. Limitation of abrasion shall be

demonstrated by satisfactory performance of a test consisting of the examination of the simulated source

assembly, to demonstrate that there is no abrasion of the source tunnel which could lead to contamination by

depleted uranium.

5.1.14 The exposure container shall be designed in such a way as to maintain its shielding properties

specified in Table 1 under the conditions of the tests specified in 5.8, except the accidental-drop test (5.8.4.6).

5.2 Sealed sources

Sealed sources shall be in compliance with the requirements of ISO 2919.

5.3 Ambient equivalent dose-rate limits in the vicinity of exposure containers

Exposure containers shall be made in such a way that, when in the locked position with the protective cap

installed, if applicable, and loaded with a sealed source corresponding to the maximum rating, the ambient

equivalent dose rate, when checked according to the shielding-efficiency test described in 6.4.1, shall not

exceed the limit in column (4) and one or other of the limits in columns (2) and (3) of Table 1 for the

appropriate class of exposure container.

Table 1 — Ambient equivalent dose-rate limits

1 2 3 4

Maximum ambient equivalent dose rate,

mSv/h (mrem/h)

Class

On external surface of At 50 mm from external At 1 m from external surface

container surface of container of container

P 2 0,5 0,02

(200) (50) (2)

M 2 1 0,05

(200) (100) (5)

F 2 1 0,1

(200) (100) (10)

6 © ISO 2004 – All rights reserved

5.4 Safety devices

5.4.1 Securing devices

5.4.1.1 Locks

All exposure containers shall be equipped with a key-operated integral lock to ensure that the change of state

of the exposure container from the locked position can only be achieved by a manual unlocking operation

using the key.

The lock shall be either lockable without the key, or of a type from which the key can only be withdrawn when

the container is in the locked position. The lock shall retain the exposure container and the source assembly in

the secured position and shall not, if the lock is damaged, prevent the source assembly when it is in the

working position from being returned to the secured position. The lock shall comply with the lock-breaking

tests described in 5.8.4.2 and 6.4.2.

5.4.1.2 Operation of the automatic securing mechanism

The exposure container shall be designed so that it is only possible to release the automatic securing

mechanism by means of a deliberate operation on the exposure container, which may be remotely activated.

When the source assembly is returned to the location of the secured position, the exposure container and the

source assembly shall go automatically to the secured position.

It shall not be possible to lock the exposure container unless the source assembly is in the secured position.

For a category II exposure container, it shall not be possible to release the source assembly from the secured

position unless a secure attachment is made between the control cable and the source assembly, between

the control-cable sheath and the exposure container, and between the projection sheath and the exposure

container.

For an exposure container using a remote control, it shall not be possible to completely detach the remote

control unless the exposure container is in the secured position.

5.4.2 Indications of secured position or not

The apparatus shall be designed such that it is possible for the operator to determine if the source holder is in

the secured position from a distance of at least 5 m. If these indications are on the container, they shall be

clearly recognizable at a distance of 5 m in the direction of the attachment of the remote control in normal

1)

conditions of use . If colours are used, green shall indicate that the source holder is in the secured position

and red shall indicate that the source holder is not. Colours shall not be the sole means of identification. All

indications shall be clear and reliable.

Manufacturers must specify in their instructions for use of the apparatus that a radiation survey meter must be

used to determine the position of the sealed source. The requirements for the radiation survey meter to be

properly calibrated and functional shall be in accordance with IEC 60846.

Refer to IEC 60846 for the requirements on calibration and maintenance of radiation survey meters.

1) Some national regulatory authorities require the provision of sealed source position indicators on the exposure

container. To fully comply with such requirements, it would be necessary to detect that the sealed source is in the position

indicated.

5.4.3 System failure of the remote control in normal conditions of use

The remote-control system which is not manually operated shall either:

a) be designed so that a failure of this system causes the exposure container and the source assembly to

revert to the secured position; or

b) be accompanied by an emergency device (preferably manual) and/or a procedure, permitting the return of

the source assembly to the secured position.

5.5 Handling facilities

5.5.1 Class P exposure containers shall be provided with at least one carrying handle.

5.5.2 Class M exposure containers shall be provided with lifting mounts by which they can be easily hoisted.

If a trolley is used for moving a class M exposure container, its conditions for safe use shall be specified and

operating instructions shall be supplied.

Where a trolley is used, it shall be tested with any immobilizing device engaged to ensure that it is not capable

of moving alone down a smooth steel-plate with a slope of 10 %, and it shall not be capable of tipping on the

same surface.

5.6 Source-assembly security

5.6.1 The source holder shall be designed in such a way that it cannot release the sealed source in normal

conditions of use, and shall provide it with positive retention. For a reusable source holder, the sealed source

must be fitted in the source holder by at least two mechanical actions having different and combined effects

(e.g. screw and clip, or screw and pin).

5.6.2 It shall be possible to connect or disconnect the source assembly from the end of the control cable

without the use of any tool, with the exception of a source assembly which is inseparably attached to the

control cable.

5.6.3 The exposure container must be designed in such a way that the source or source assembly may not

be released inadvertently.

The sealed source or the source assembly in a category I exposure container shall only be removed during

routine replacement by at least two actions having different and combined mechanical effects (e.g. clip and

screw).

If the unloading of the source assembly of a category II exposure container does not involve projection in a

specially fitted transfer container, the above requirements for category I exposure containers shall apply.

5.7 Remote-control security

5.7.1 The remote control shall have a stop on the control cable to prevent loss of control and

disengagement of the cable from the remote control.

5.7.2 Control mechanisms of the remote control shall be clearly marked to indicate the directions of control

movement to expose and to retract the source assembly.

5.7.3 The remote control must comply with IEC 61000-6-1, IEC 61000-6-2 and IEC 61000-6-4 standards for

electromagnetic compatibility.

8 © ISO 2004 – All rights reserved

5.8 Resistance to normal conditions of service

5.8.1 General

The design of the apparatus shall ensure continued operation under normal conditions of use. This shall be

demonstrated by satisfactory performance of the tests indicated in this clause.

These tests shall be carried out on prototypes that shall comply with the design requirements stated in 5.1 to

5.7. Two entire apparatuses (A) and (B) (see 6.1) are required.

If tests according to IAEA-STI-PUB 998 for type B packages on the exposure container alone have been

passed, the test described in 5.8.4.6 is not necessary. The other tests can be carried out with one apparatus

only.

5.8.2 Endurance test (see 6.2)

This test is carried out on the entire apparatus (B), equipped with a simulated source assembly. After having

undergone the endurance test described in 6.2, the apparatus must remain usable without any advanced sign

of fatigue. In particular, it must be ensured that

the automatic securing mechanism, remains operational, and

the lock operation remains effective and in accordance with the requirements of 5.4.1.1.

5.8.3 Projection resistance test for category II exposure containers (see 6.3)

This test is carried out before and after the following tests:

on exposure container (B) having undergone the shielding efficiency, vibration and shock tests;

on simulated-source assembly (B) having undergone the vibration and tensile tests;

on remote-control devices (B) having undergone the crushing and bending, kinking and tensile tests; and

on projection sheaths (B) having undergone the crushing and bending, kinking and tensile tests.

The maximum force which shall be applied to the control lever to move the source assembly from the secured

position to the working position and return it to the secured position shall be not greater than 125 % of the

maximum force which it had been necessary to apply to move the source assembly in the same configuration

before starting any of these tests.

5.8.4 Tests for exposure containers

5.8.4.1 Introduction

The tests referred to in 5.8.4.2, 5.8.4.3, 5.8.4.5. and 5.8.4.6., shall be carried out in the order shown on the

same individual class P or M exposure container (B) which has already undergone the endurance test

described in 6.2 (see 5.8.2).

The test referred to in 5.8.4.4 shall be carried out on the second class P or M exposure container (A) which

has already undergone the shielding-efficiency test described in 6.4.1 (see 5.3).

An exposure container shall remain operable (the source assembly shall be brought into the working position

and back to the secured position) and still comply with the corresponding requirements of this subclause and

5.3 to 5.6 after having undergone each of the following tests except the accidental-drop test.

5.8.4.2 Lock integrity

The lock shall remain operational and effective after having undergone the lock-breaking test (6.4.2), the

vibration-resistance test (6.4.5) and the horizontal-shock-resistance test (6.4.6.1).

5.8.4.3 Handle, attachment part or lifting mount (see 6.4.3)

Each handle, attachment part or lifting mount which could be used for securing a class P exposure container

or each lifting mount of class M exposure containers shall be designed to withstand a force equivalent to

25 times the total mass of the exposure container. The handle or lifting mount shall remain attached to the

exposure container.

5.8.4.4 Vibration-resistance test (see 6.4.5)

This test is carried out on the exposure container (B) having undergone the shielding-efficiency test

(see 6.4.1).

After completing the test procedure, the apparatus shall be fully operational (all functions of the apparatus

continue to operate correctly).

5.8.4.5 Shock (see 6.4.6)

After having undergone the shock-resistance tests described in 6.4.6, the apparatus shall be fully operational

(all functions of the apparatus continue to operate correctly).

5.8.4.6 Accidental drops (see 6.4.4)

After the exposure container has been subjected to the accidental-drop test in 6.4.4, the sealed source shall

be retained in the exposure container and the ambient equivalent dose rate shall not exceed 1,5 times the

limits specified in column 4 of Table 1.

Conformity with the specification laid down shall be checked by extrapolation from tests carried out using a

sealed source of activity which is sufficient for the results obtained to be significant, taking into account the

sensitivity threshold of the measuring methods and instruments.

5.8.5 Tensile test for the source assembly and its connecting devices for category II exposure

containers (see 6.5)

This test shall stress each individual part of the source assembly (B).

The source assembly shall remain operable and maintain its structural integrity after having undergone the

tensile test.

At the conclusion of this test, the complete system shall remain operable.

5.8.6 Crushing and bending (see 6.6.1), kinking (see 6.6.2) and tensile (see 6.6.3) tests for remote

control

These tests shall be performed on the same individual remote control (B) in the order indicated.

At the conclusion of these tests, the remote control shall maintain integrity.

Additionally, the remote control shall remain operable and the exposure container shall comply with the