ISO 16084:2017

(Main)Balancing of rotating tools and tool systems

Balancing of rotating tools and tool systems

ISO 16084:2017 specifies requirements and provides calculations for the permissible static and dynamic residual unbalances of rotating single tools and tool systems. It is based on the guideline that unbalance related centrifugal forces induced by the rotational speed do not harm the spindle bearings, as well as prevent unbalance related impairments of machining processes, tool life and work piece quality. NOTE 1 Tools and tool systems covered by ISO 16084:2017 are, for example, those with hollow taper interfaces (HSK) according to ISO 12164-1 and ISO 12164-2, modular taper interface with ball track system according to the ISO 26622 series polygonal taper interface according to the ISO 26623 series, taper 7/24 according to ISO 7388-1, ISO 7388-2, ISO 9270-1 and ISO 9270-2 related to their individual operating speed. Modular tool systems are another important and complex issue of ISO 16084:2017. Calculations and process descriptions for balancing these components and the assembled tool systems are included. ISO 16084:2017 is putting an important focus on the possible clamping dislocations of tool shanks and their effects on the balancing procedure. These dislocations can occur between a tool or a tool system and the machine tool spindle (e.g. with every tool change), as well as within a modular tool system during its assembly. NOTE 2 Unfavourable process or system conditions (e.g. partial resonances of the machine structure generated by particular rotational speeds) or design and machine-related technical conditions (e.g. the projecting length of the axes, narrow space conditions, vibration susceptible devices, clamping devices and tool design) may lead to increased vibration loads and balancing requirements. This is dependent on the individual interaction of the machine and the tool spindle system and cannot be covered by a standard. A deviation from the recommended limit values of ISO 16084:2017 can be required in individual cases. NOTE 3 Wear of the shank interfaces may lead to possible variations of the clamping situation and thus to worse run-out and balancing conditions. These errors cannot be specifically addressed in a standard.

Équilibrage pour outils rotatifs et systèmes d'outillage

L'ISO 16084 :2017 spécifie des exigences et fournit des modes de calcul pour les déséquilibres résiduels statiques et dynamiques admissibles d'outils simples rotatifs et de systèmes d'outillage. Elle se fonde sur le principe directeur selon lequel les forces centrifuges liées au balourd et induites par la vitesse de rotation n'endommagent pas les paliers de broche et préviennent les détériorations liées au balourd des procédés d'usinage, de la durée de vie de l'outil et de la qualité des pièces à usiner. NOTE 1 Les outils et les systèmes d'outillage couverts par l'ISO 16084 :2017 englobent par exemple ceux dotés d'interfaces à cône creux (HSK) conformément à l'ISO 12164‑1 et l'ISO 12164‑2, ceux équipés d'interfaces à cône modulaire avec système de serrage à billes conformément à la série ISO 26622, ceux avec des interfaces à cône polygonal conformément à la série ISO 26623, les outils à conicité 7/24 conformément à l'ISO 7388‑1, l'ISO 7388‑2 et à l'ISO 9270‑1 et l'ISO 9270‑2 pour ce qui est de leur vitesse d'exploitation individuelle. Les systèmes d'outillage modulaires constituent un autre aspect important et complexe du présent document. Il englobe des calculs et des descriptions de procédés d'équilibrage pour ces composants et les systèmes d'outillage assemblés. L'ISO 16084 :2017 consacre une importante partie sur la dislocation possible entre un outil ou un système d'outillage et la broche de la machine-outil (par exemple, à chaque changement d'outil), ainsi qu'à l'intérieur d'un système d'outillage modulaire lors de son montage. NOTE 2 Un procédé mal adapté ou un système en mauvais état (par exemple, résonance partielle de la structure de la machine produite par des vitesses de rotations particulières) ou une mauvaise conception et l'état technique de la machine qui en résulte (par exemple, longueur de saillie des essieux, fonctionnement en milieu étroit, dispositifs sensibles aux vibrations, dispositifs de serrage et conception d'outillage) peuvent accroître les charges de vibration et peser davantage sur les exigences d'équilibrage. Tout ceci dépend de l'interaction individuelle de la machine et du système d'outillage à broche, et ne peut être couvert dans une norme. Il peut être nécessaire de s'écarter des valeurs limites recommandées dans l'ISO 16084 :2017 selon le cas de figure spécifique qui se présente. NOTE 3 L'abrasion des surfaces au niveau des queues d'outils peut engendrer de possibles variations dans le serrage et, partant, aggraver le battement et dégrader les conditions d'équilibrage. Ces erreurs ne peuvent faire l'objet d'une norme spécifique.

General Information

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 16084

First edition

2017-10

Balancing of rotating tools and tool

systems

Équilibrage pour outils rotatifs et systèmes d'outillage

Reference number

©

ISO 2017

© ISO 2017, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – All rights reserved

Contents Page

Foreword .iv

Introduction .v

1 Scope . 1

2 Normative references . 1

3 Terms, definitions, symbols and abbreviated terms . 1

3.1 Terms and definitions . 1

3.2 Symbols and abbreviated terms. 3

4 Requirements . 6

4.1 General . 6

4.1.1 Clamping inaccuracies . 6

4.1.2 Influence of balancing machines . 6

4.1.3 Effects and frequent consequences of permissible residual unbalances

according to ISO 1940-1 . 7

4.1.4 Inherent properties of machine tools and components. 7

4.2 Balancing requirements based on the spindle load . 7

4.2.1 General. 7

4.2.2 Determination of the balancing requirements .10

4.2.3 Measuring accuracy of balancing machines, influence of run-out and

repeatability of measuring results .14

4.2.4 Application criterion of static and dynamic balancing .15

4.2.5 Permissible residual dynamic unbalances .15

4.2.6 Balancing requirements for tool systems with guidance .20

4.2.7 Influence of the HSK (hollow taper shank) on the dynamic unbalance .22

4.3 Safety-related unbalance limitations (G40) according to ISO 15641 .23

4.4 Graphic visualization of the balancing requirements.23

4.5 Special tools with asymmetric body shapes .25

5 Balancing of tool systems .25

5.1 General .25

5.2 Balancing of tool system components .27

5.3 Influence of the angular orientation of component unbalances .29

5.4 Influence of clamping dislocations .29

5.5 Integration of tool system components balanced according to ISO 1940-1 .30

5.6 Calculation of the permissible rotational speed depending on actual unbalance .30

5.7 Determination and calculation of the position of the centre of gravity .31

5.7.1 Experimental determination of the centre of gravity .31

5.7.2 Calculation of the centre of gravity of a modular tool system .31

5.8 Balancing of tools and components with alternative interfaces .32

5.9 HSK adapters with rotationally symmetrical tools .32

5.10 Remarks for setup and balancing of tool systems .33

6 Data representation and exchange.34

Annex A (informative) Permissible residual unbalances — Theoretical approach and

calculation examples .36

Annex B (informative) Calculation examples of tool systems.61

Annex C (normative) XML file structure for the documentation of balancing information .66

Annex D (informative) Fundamental unbalance formula, correlations and practical advice .68

Bibliography .71

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see the following

URL: www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 29, Small tools.

iv © ISO 2017 – All rights reserved

Introduction

Increasing cutting speeds in combination with higher balancing requirements result in tighter

balancing conditions for the tool spindle system (machine tool spindle, clamping device and tool

system). Especially balancing tools and tool systems according to ISO 1940-1 are often being intensified

by additionally choosing the next better balancing quality (e.g. G 2,5 instead of G 6,3). Not only that this

is technically often not necessary and leading to high cost, it also cannot be achieved in many cases.

Unbalance acts as speed-harmonic excitation of the machine structure and the amount of the excited

centrifugal force arises from the unbalance and the rotational speed. Another point of consideration in

connection with this is the spindle load due to dynamic cutting forces (e.g. caused by the interrupted cut

of a milling cutter) which are often remarkably higher than the centrifugal forces caused by demanded

permissible residual unbalances.

The balancing quality requirements for rigid rotors stated in ISO 1940-1 (e.g. electromotor rotors, etc.)

cannot be applied appropriately to these tool-spindle systems because machine tool spindles, clamping

devices and tools show essentially different features:

— machine tool spindles, clamping devices and tools are varying systems (e.g. by tool changes in

machining centres);

— due to radial and angular clamping inaccuracies, a repeated tool change within the spindle leads to

varying balancing conditions for tool-spindle systems;

— fit tolerances of the individual components (spindle, clamping device and tool) set limits to the

balancing process.

In particular, clamping inaccuracies between tool system and machine tool spindle set limits to the

repeatability of the balancing conditions. This document, however, does not specify details for the

balancing of tool-spindle systems that include the machine tool spindles.

In view of this, procedures have been developed to derive the balancing requirements of rotating tool

systems taking all essential parameters into account. The main objective is the limitation of unbalance

related machine vibrations and system loads, as well as process interferences.

The above circumstances were the reasons to develop a new approach to specify the requirements

for the balancing of rotating tool systems. This document is based on research results gathered at the

PTW “Institute of Production Management, Technology and Machine Tools of the Technical University

Darmstadt”, the GFE “Association for Manufacturing Technology and Development (Gesellschaft für

Fertigungstechnologie und Entwicklung e. V.)” in Schmalkalden (Germany) and the discussions of the

German standards working group “Requirements for Balancing of Rotating Tool Systems”.

Research results and experiences in practice have shown that this document is suitable from both the

technical and economical point of view.

Annex A shows several examples for static and dynamic balancing of differently shaped tools while

modular tool systems are addressed by the examples of Annex B. Annex A also includes the derivations

of the calculations of the dynamic permissible residual unbalances for the three different geometrical

situations mentioned in this document.

An introduction to the subject “balancing” is also included in ISO 19499. This document includes useful

information with regard to other standards dealing with the balancing of rotors.

EN 847 (all parts) contains additional specifications for the balancing tools for woodworking.

INTERNATIONAL STANDARD ISO 16084:2017(E)

Balancing of rotating tools and tool systems

1 Scope

This document specifies requirements and provides calculations for the permissible static and dynamic

residual unbalances of rotating single tools and tool systems. It is based on the guideline that unbalance

related centrifugal forces induced by the rotational speed do not harm the spindle bearings, as well as

prevent unbalance related impairments of machining processes, tool life and work piece quality.

NOTE 1 Tools and tool systems covered by this document are, for example, those with hollow taper interfaces

(HSK) according to ISO 12164-1 and ISO 12164-2, modular taper interface with ball track system according to the

ISO 26622 series polygonal taper interface according to the ISO 26623 series, taper 7/24 according to ISO 7388-1,

ISO 7388-2, ISO 9270-1 and ISO 9270-2 related to their individual

...

NORME ISO

INTERNATIONALE 16084

Première édition

2017-10

Équillibrage pour outils rotatifs et

systèmes d'outillage

Balancing of rotating tools and tool systems

Numéro de référence

©

ISO 2017

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2017, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – Tous droits réservés

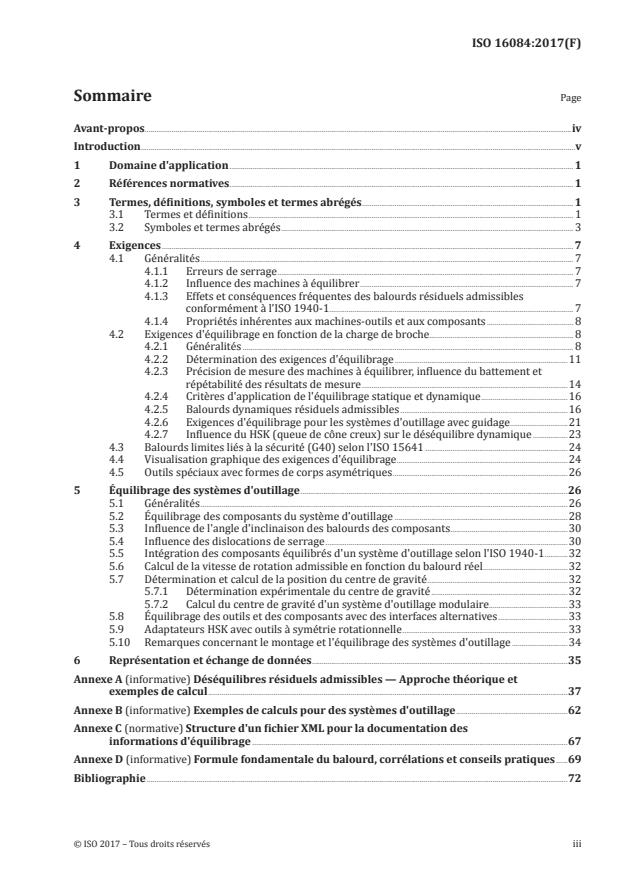

Sommaire Page

Avant-propos .iv

Introduction .v

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes, définitions, symboles et termes abrégés . 1

3.1 Termes et définitions . 1

3.2 Symboles et termes abrégés . 3

4 Exigences . 7

4.1 Généralités . 7

4.1.1 Erreurs de serrage . 7

4.1.2 Influence des machines à équilibrer . 7

4.1.3 Effets et conséquences fréquentes des balourds résiduels admissibles

conformément à l’ISO 1940-1 . 7

4.1.4 Propriétés inhérentes aux machines-outils et aux composants . 8

4.2 Exigences d'équilibrage en fonction de la charge de broche. 8

4.2.1 Généralités . 8

4.2.2 Détermination des exigences d'équilibrage .11

4.2.3 Précision de mesure des machines à équilibrer, influence du battement et

répétabilité des résultats de mesure .14

4.2.4 Critères d'application de l'équilibrage statique et dynamique .16

4.2.5 Balourds dynamiques résiduels admissibles .16

4.2.6 Exigences d'équilibrage pour les systèmes d'outillage avec guidage .21

4.2.7 Influence du HSK (queue de cône creux) sur le déséquilibre dynamique .23

4.3 Balourds limites liés à la sécurité (G40) selon l'ISO 15641 .24

4.4 Visualisation graphique des exigences d'équilibrage .24

4.5 Outils spéciaux avec formes de corps asymétriques .26

5 Équilibrage des systèmes d'outillage .26

5.1 Généralités .26

5.2 Équilibrage des composants du système d’outillage .28

5.3 Influence de l'angle d'inclinaison des balourds des composants .30

5.4 Influence des dislocations de serrage .30

5.5 Intégration des composants équilibrés d'un système d'outillage selon l'ISO 1940-1 .32

5.6 Calcul de la vitesse de rotation admissible en fonction du balourd réel .32

5.7 Détermination et calcul de la position du centre de gravité .32

5.7.1 Détermination expérimentale du centre de gravité .32

5.7.2 Calcul du centre de gravité d'un système d'outillage modulaire.33

5.8 Équilibrage des outils et des composants avec des interfaces alternatives .33

5.9 Adaptateurs HSK avec outils à symétrie rotationnelle .33

5.10 Remarques concernant le montage et l'équilibrage des systèmes d'outillage .34

6 Représentation et échange de données .35

Annexe A (informative) Déséquilibres résiduels admissibles — Approche théorique et

exemples de calcul .37

Annexe B (informative) Exemples de calculs pour des systèmes d'outillage .62

Annexe C (normative) Structure d'un fichier XML pour la documentation des

informations d'équilibrage .67

Annexe D (informative) Formule fondamentale du balourd, corrélations et conseils pratiques .69

Bibliographie .72

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www.iso.org/avant-propos.

Le présent document a été élaboré par le comité technique ISO/TC 29, Petit outillage.

iv © ISO 2017 – Tous droits réservés

Introduction

L'augmentation des vitesses de coupe combinée à l'exigence d'un meilleur équilibrage contribue à

renforcer les conditions d'équilibrage pour le système d'outillage à broche (broche de machine-outil,

dispositif de serrage et système d'outillage). Les outils d'équilibrage et systèmes d’outillage décrits

dans l'ISO 1940-1 sont souvent amplifiés par le choix additionnel de la meilleure qualité d'équilibrage

de niveau supérieur (par exemple, G 2,5 eu lieu de G 6,3). Ce choix s'avère souvent injustifié sur le plan

technique et assez coûteux, sans compter que le niveau de qualité ne peut être atteint dans bien des cas.

Le balourd agit comme une excitation harmonique de la structure de la machine, et l'intensité de la

force centrifuge excitée résulte du balourd et de la vitesse de rotation. Un autre point à prendre en

considération, la charge de la broche due au balourd, concerne le fait que les forces de coupe dynamiques

(par exemple, provoquées par la coupe interrompue d'une fraiseuse) sont souvent considérablement

plus puissantes que les forces centrifuges provoquées par les déséquilibres résiduels admissibles

demandés.

Les exigences de qualité en matière d'équilibrage des rotors statiques mentionnés dans l'ISO 1940-1

(par exemple, rotors à moteur électrique, etc.) ne peuvent correctement s'appliquer aux systèmes

d'outillage à broche dans la mesure où les broches de machine-outil, les dispositifs de serrage et les

outils présentent des propriétés fondamentalement différentes:

— les broches des machines-outils, les dispositifs de serrage et les outils sont des systèmes variables

(en raison, par exemple, des changements d'outil dans les centres d'usinage);

— compte tenu des erreurs de serrage radial et angulaire, un changement répété d'outils dans la broche

contribue à faire fluctuer conditions d'équilibrage dans les systèmes d'outillage à broche;

— les tolérances d'assemblage de chaque composant (broche, dispositif de serrage et outil) soumettent

le procédé d'équilibrage à des limites.

En particulier, les erreurs de serrage entre le système d'outillage et la broche de la machine-outil

limitent la répétabilité des conditions d'équilibrage. Pour autant, le présent document ne précise pas

dans le détail l'équilibrage des systèmes d'outillage à broche comportant des broches de machine-outil.

Dans ces conditions, des procédures ont été élaborées pour établir des exigences d'équilibrage pour les

systèmes d'outillage rotatifs en tenant compte de tous les paramètres essentiels. La présente norme a

pour objectif principal de limiter les vibrations de la machine liées au balourd, les charges du système,

ainsi que les interférences de processus.

Les situations susmentionnées ont motivé l'élaboration d'une nouvelle approche pour spécifier les

exigences d'équilibrage des systèmes d'outillage rotatifs. Le présent document s'appuie sur les résultats

de recherche compilés à l'«Institute of Production Management, Technology and Machine Tools of the

Technical University Darmstadt», du PTW, à l'«Association pour la Technologie et le Développement

(Gesellschaft für Fertigungstechnologie und Entwicklung e. V.)» du GFE à Schmalkalden (Allemagne), et

sur les discussions avec le groupe de travail pour la normalisation allemande «Exigences d'équilibrage

des systèmes d'outillage rotatifs».

Les résultats de recherche et les expériences sur le terrain ont montré que le présent document est

adapté à la fois du point de vue technique et économique.

L'Annexe A expose plusieurs exemples d'équilibrages statiques et dynamiques pour des outils de formes

différentes, alors que les systèmes d'outillage modulaires sont couverts par les exemples donnés en

Annexe B. L'Annexe A comprend également les écarts de calculs des déséquilibres résiduels admissibles

dynamiques pour les trois configurations géométriques différentes couvertes dans le présent document.

Une introduction à la notion d'«équilibrage» est également présente dans l’ISO 19499. Ce document

comporte des informations utiles eu égard aux autres normes traitant de l'équilibrage des rotors.

L'EN 847 (toutes les p

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.