ISO 26910-1:2009

(Main)Springs — Shot peening — Part 1: General procedures

Springs — Shot peening — Part 1: General procedures

ISO 26910-1:2009 specifies general requirements for the shot peening process applied to springs in order to improve their resistance to fatigue and stress corrosion cracking, mainly by introducing compressive residual stresses into their surface layers.

Ressorts — Grenaillage de précontrainte — Partie 1: Modes opératoires généraux

L'ISO 26910-1:2009 spécifie les exigences générales relatives au procédé de grenaillage de précontrainte appliqué aux ressorts afin d'améliorer leur résistance à la fatigue et à la fissuration par corrosion sous contrainte, principalement en créant des contraintes résiduelles de compression introduites dans leur couche superficielle.

General Information

Relations

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 26910-1

First edition

2009-06-15

Springs — Shot peening —

Part 1:

General procedures

Ressorts — Grenaillage de précontrainte —

Partie 1: Modes opératoires généraux

Reference number

©

ISO 2009

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2009

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2009 – All rights reserved

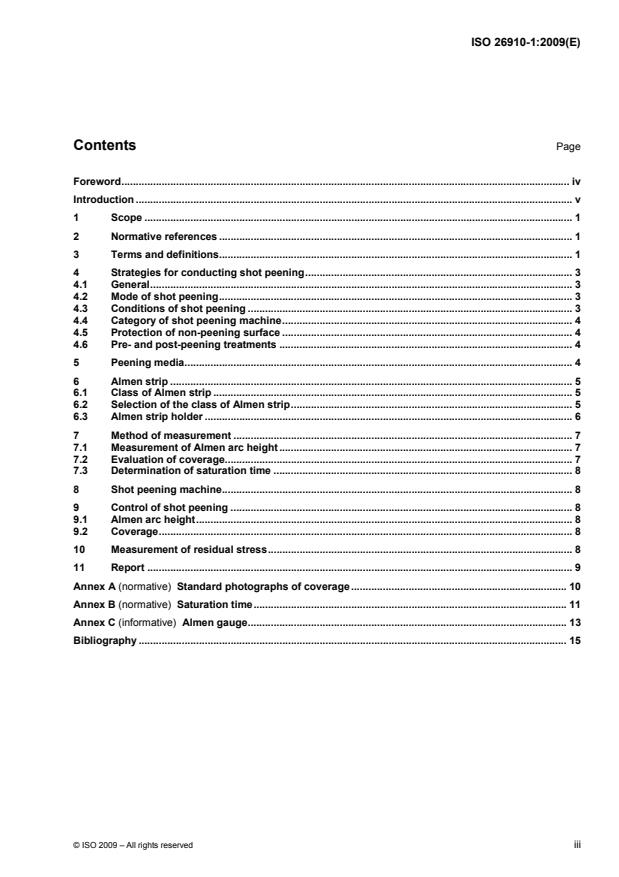

Contents Page

Foreword. iv

Introduction . v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions. 1

4 Strategies for conducting shot peening. 3

4.1 General. 3

4.2 Mode of shot peening. 3

4.3 Conditions of shot peening . 3

4.4 Category of shot peening machine. 4

4.5 Protection of non-peening surface . 4

4.6 Pre- and post-peening treatments . 4

5 Peening media. 4

6 Almen strip . 5

6.1 Class of Almen strip . 5

6.2 Selection of the class of Almen strip. 5

6.3 Almen strip holder . 6

7 Method of measurement . 7

7.1 Measurement of Almen arc height. 7

7.2 Evaluation of coverage. 7

7.3 Determination of saturation time . 8

8 Shot peening machine. 8

9 Control of shot peening . 8

9.1 Almen arc height. 8

9.2 Coverage. 8

10 Measurement of residual stress. 8

11 Report . 9

Annex A (normative) Standard photographs of coverage . 10

Annex B (normative) Saturation time. 11

Annex C (informative) Almen gauge. 13

Bibliography . 15

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

ISO 26910-1 was prepared by Technical Committee ISO/TC 227, Springs.

ISO 26910 consists of the following part, under the general title Springs — Shot peening:

⎯ Part 1: General procedures

iv © ISO 2009 – All rights reserved

Introduction

Shot peening is widely applied to various mechanical and structural elements in a wide range of industrial

fields, because of its effective improvement in the strength and life properties at moderate costs. It is also

used in some cases for other purposes such as to form thin sheet products, to increase wear resistance, or to

assist lubrication effect, deburring and so on. It is, however, especially important for spring industries, as it is

indispensable for the achievement of the required fatigue strength and to decrease stress corrosion cracking.

The important effects of shot peening are known to be due mainly to the compressive residual stresses

introduced near the shot peened surface, and helped sometimes by the work hardening of the surface layers.

Various processing methods have been developed and practised together with diverse materials for shot

peening.

This part of ISO 26910 serves to establish smooth technical communication between the spring

manufacturers and industry related to shot peening, including peening machine manufacturers, peening media

suppliers and shot peening processors, as well as users of those springs in various industrial sectors.

INTERNATIONAL STANDARD ISO 26910-1:2009(E)

Springs — Shot peening —

Part 1:

General procedures

1 Scope

This part of ISO 26910 specifies general requirements for the shot peening process applied to springs in order

to improve their resistance to fatigue and stress corrosion cracking, mainly by introducing compressive

residual stresses into their surface layers.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 31-0, Quantities and units — Part 0: General principles

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

3.1

shot peening

cold work applied to the surface of a material or a mechanical element, to improve its fatigue strength and

stress corrosion cracking resistance, by a stream of near spherical hard particles at a high velocity that

generates compressive residual stresses and work hardening in the surface layer

3.2

peening media

generally spherical or near-spherical hard particles, made of metals, glasses or ceramics, used for shot

peening

NOTE Individual particles can be called shots.

3.3

Almen strip

rectangular metal strip used for evaluating the peening intensity by the magnitude of its bending deformation

after shot peening on one surface

3.4

Almen arc height

h

height of the arched deformation of an Almen strip measured on the basis of a fixed span

NOTE It is expressed in millimetres.

3.5

saturation time

t

minimum time for which the successive increase of Almen arc height is less than 10 % for an additional

exposure equal to time t, i.e. a total time of 2t

3.6

peening intensity

intensity of shot peening, dependent on the kinetic energy of shots acting on the unit surface area of the

workpiece per unit time, and is usually evaluated by the Almen arc height for the saturation time

3.7

saturation curve

trend curve representing the change of Almen arc height with time of shot peening, until the Almen arc height

saturates

3.8

coverage

area ratio of the dents formed by shot impacts to the total area of the measuring surface

3.9

residual stress

internal stress of a material remaining after the removal of external forces and heat applied on it

3.10

particle size distribution

size distribution of shots

3.11

ordinary peening

mode of shot peening using one type of peening media nominally larger than 0,2 mm and resulting in an

Almen arc height of between 0,15 mm and 0,6 mm (A)

3.12

multi-stage peening

mode of shot peening consisting of a series of peening at different conditions

NOTE 1 The name indicates the number of peening conditions combined, for example, “two-stage peening”.

NOTE 2 Two-stage peening is the one most practised. It usually consists of a first stage at an intensive peening

condition with larger shots at higher speeds, and a second stage at moderate or weak peening condition. The first peening

stage generates higher compressive residual stresses deep under the surface of a spring, while the compression is poor

near the surface. The second peening generates shallower residual compressive stresses. The sum of the two

compressive stresses would give a good distribution pattern of compressive stresses from the surface to the required

depth.

3.13

stress peening

mode of shot peening applied under a static force corresponding to the working force of the spring during use

NOTE Stress peening ensures that a spring will keep its intended compressive residual stresses under the applied

tensile stresses at its working state. This is one of the frequently used techniques for laminated leaf springs, for example.

3.14

hot peening

mode of shot peening applied at elevated temperatures ranging from 150 °C to 350 °C for steel springs

NOTE Hot peening is based on the ageing effect of steels. It is generally advantageous for achieving enhanced

compressive residual stresses especially in hard steel springs.

2 © ISO 2009 – All rights reserved

3.15

heavy peening

mode of shot peening resulting in an Almen arc height larger than 0,6 mm (A) using a peening media larger

than 0,2 mm

3.16

fine peening

mode of shot peening resulting in an Almen arc height smaller than 0,15 mm (A) using a peening media not

exceeding 0,2 mm

3.17

X-ray stress measurement

method for measuring internal stresses near the surface of polycrystalline materials based on X-ray diffraction

techniques

4 Strategies for conducting shot peening

4.1 General

The mode, condition, category of peening machine, protection of non-peening surface and pre- and post-

peening treatment should be determined based upon past experience and anticipated results prior to carrying

out the process.

4.2 Mode of shot peening

The mode of shot peening shall be one of the following:

a) ordinary peening;

b) multi-stage peening;

c) stress peening;

d) hot peening;

e) heavy peening;

f) fine peening.

4.3 Conditions of shot peening

The conditions of shot peening shall be defined for the following items:

a) type of peening media;

b) desired Almen arc height, h, in combination with the class of Almen strip;

c) coverage, indicating the location and area of measurement;

d) processing time of shot pee

...

NORME ISO

INTERNATIONALE 26910-1

Première édition

2009-06-15

Ressorts — Grenaillage de

précontrainte —

Partie 1:

Modes opératoires généraux

Springs — Shot peening —

Part 1: General procedures

Numéro de référence

©

ISO 2009

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2009

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2009 – Tous droits réservés

Sommaire Page

Avant-propos. iv

Introduction . v

1 Domaine d'application. 1

2 Références normatives . 1

3 Termes et définitions. 1

4 Stratégies de grenaillage de précontrainte. 3

4.1 Généralités . 3

4.2 Mode de grenaillage de précontrainte. 3

4.3 Conditions de grenaillage de précontrainte .3

4.4 Catégorie de grenailleuse . 4

4.5 Protection des surfaces non grenaillées. 4

4.6 Traitements préalable et ultérieur . 4

5 Grenaille. 5

6 Éprouvette Almen . 5

6.1 Classes d'éprouvette Almen. 5

6.2 Sélection de la classe d'éprouvette Almen . 6

6.3 Support d'éprouvette Almen. 6

7 Méthode de mesure . 8

7.1 Mesurage de la flèche Almen . 8

7.2 Évaluation du taux de recouvrement. 8

7.3 Détermination du temps de saturation. 9

8 Grenailleuse . 9

9 Contrôle du grenaillage de précontrainte . 9

9.1 Flèche Almen. 9

9.2 Taux de recouvrement. 9

10 Mesurage des contraintes résiduelles. 9

11 Rapport . 10

Annexe A (normative) Photographies de taux de recouvrement normalisées. 11

Annexe B (normative) Temps de saturation. 12

Annexe C (informative) Jauge Almen. 14

Bibliographie . 16

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'ISO 26910-1 a été élaborée par le comité technique ISO/TC 227, Ressorts.

L'ISO 26910 comprend les parties suivantes, présentées sous le titre général Ressorts — Grenaillage de

précontrainte:

⎯ Partie 1: Modes opératoires généraux

iv © ISO 2009 – Tous droits réservés

Introduction

Le grenaillage de précontrainte est une méthode largement appliquée à divers éléments mécaniques et de

construction dans de nombreux domaines industriels, en raison de l'amélioration conséquente à moindres

coûts qu'elle apporte à leurs caractéristiques de résistance et de durée de vie. Elle est aussi utilisée à d'autres

fins comme l'élaboration de produits en tôle mince, l'augmentation de la résistance à l'usure ou l'aide au

graissage, à l'ébavurage, etc. Le grenaillage est toutefois plus particulièrement utile pour la fabrication des

ressorts, dans la mesure où il est indispensable pour obtenir la résistance à la fatigue et la diminution de la

fissuration par corrosion sous contrainte.

Les effets importants du grenaillage de précontrainte sont principalement dus aux contraintes résiduelles de

compression superficielle induites par le grenaillage qu'améliore encore parfois l'écrouissage des couches

superficielles. Diverses méthodes de traitement ont été mises au point et utilisées avec différents matériaux

de grenaillage de précontrainte.

La présente partie de l'ISO 26910 a été élaborée afin d'établir un mode de communication efficace entre les

fabricants de ressorts et les industries susceptibles d'utiliser le grenaillage de précontrainte, dont les

fabricants de grenailleuses, les fournisseurs de grenaille et les conditionneurs pour grenaillage de

précontrainte, ainsi que les utilisateurs des ressorts dans différents secteurs industriels.

NORME INTERNATIONALE ISO 26910-1:2009(F)

Ressorts — Grenaillage de précontrainte —

Partie 1:

Modes opératoires généraux

1 Domaine d'application

La présente partie de l'ISO 26910 spécifie les exigences générales relatives au procédé de grenaillage de

précontrainte appliqué aux ressorts afin d'améliorer leur résistance à la fatigue et à la fissuration par corrosion

sous contrainte, principalement en créant des contraintes résiduelles de compression introduites dans leur

couche superficielle.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 31-0, Grandeurs et unités — Partie 0: Principes généraux

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1

grenaillage de précontrainte

travail à froid consistant à projeter sur la surface d'un matériau ou d'un élément mécanique un flux de

particules dures quasi sphériques à une vitesse élevée, ce qui engendre ainsi une contrainte résiduelle de

compression et un écrouissage afin d'augmenter sa résistance à la fatigue et à la fissuration par corrosion

sous contrainte

3.2

agent de grenaillage

particules dures généralement sphériques ou quasi sphériques, en métal, en verre ou en céramique, utilisées

lors du grenaillage de précontrainte

NOTE Les particules individuelles peuvent aussi être appelées grenaille.

3.3

éprouvette Almen

bande métallique rectangulaire servant à évaluer l'intensité du grenaillage en fonction de sa déformation de

flexion résultant du grenaillage de précontrainte sur une surface

3.4

flèche Almen

h

hauteur de la déformation de l'arc d'une éprouvette Almen mesurée sur une distance de portée fixe

NOTE La flèche est exprimée en millimètres.

3.5

temps de saturation

t

temps minimal au-delà duquel l'augmentation de la flèche Almen demeure inférieure à 10 % pour une

exposition supplémentaire équivalente au temps t, soit un total de 2t

3.6

intensité de grenaillage

paramètre fonction de l'énergie cinétique de la grenaille projetée sur une unité de surface de la pièce à traiter

par unité de temps, généralement évaluée grâce à la flèche Almen pour un temps de saturation donné

3.7

courbe de saturation

courbe représentant l'évolution de la flèche Almen suivant le temps du grenaillage de précontrainte et jusqu'à

saturation

3.8

taux de recouvrement

rapport entre la superficie des enfoncements provoqués par les impacts de la grenaille et la superficie totale

de la surface de mesure

3.9

contrainte résiduelle

contrainte interne subsistant dans un matériau après suppression des forces externes et des sollicitations

thermiques qui lui ont été appliquées

3.10

distribution de la taille de la grenaille

distribution granulométrique des grenailles

3.11

grenaillage ordinaire

mode de grenaillage de précontrainte utilisant un type de grenaille d'une grosseur nominale supérieure à

0,2 mm, ayant pour résultat une flèche Almen comprise entre 0,15 mm et 0,6 mm (A)

3.12

grenaillage à passes multiples

mode de grenaillage de précontrainte consistant en une série de grenaillages effectuée dans différentes

conditions

NOTE 1 Il est appelé grenaillage en deux étapes par exemple pour indiquer le nombre de conditions de grenaillage

associées.

NOTE 2 Le grenaillage en deux étapes est le plus utilisé. Il est constitué d'une première étape de grenaillage,

généralement dans des conditions intensives à l'aide d'une grosse grenaille, à vitesse élevée et la seconde se déroule

dans des conditions modérées ou plus faibles. La première étape engendre des contraintes résiduelles de compression

élevées dans les couches profondes du ressort, tandis que la compression en surface reste faible. La seconde étape crée

des contraintes résiduelles de compression plus superficielles. La somme des deux contraintes résiduelles de

compression aboutirait à une bonne répartition des contraintes entre la surface et la profondeur requise.

3.13

grenaillage sous contrainte

mode de grenaillage de précontrainte sous une charge statique correspondant à la charge de fonctionnement

du ressort pendant son utilisation

NOTE Le grenaillage sous contrainte garantit que le ressort conserve les contraintes résiduelles de compression

requises sous les contraintes de traction appliquées pendant son fonctionnement. Cette technique est fréquemment

utilisée dans le cadre de l'utilisation de ressorts à lames superposées, par exemple.

2 © ISO 2009 – Tous droits réservés

3.14

grenaillage à chaud

mode de grenaillage de précontrainte appliqué sur des ressorts en acier à des températures élevées,

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.